Rien ne fonctionne sans lubrification : chaque roulement nécessite un lubrifiant de type graisse ou huile, condition de base pour éviter tout contact métallique entre les composants du roulement : les corps roulants, les bagues de roulement et la cage. Dans des cas particuliers, les roulements peuvent également être lubrifiés avec un lubrifiant solide. La lubrification fait partie, avec le frottement et l’usure, du domaine spécialisé de la tribologie. La fonction la plus importante de la lubrification est sans doute de réduire au maximum le frottement et l’usure. Mais la lubrification apporte aussi d’autres avantages que l’on peut voir dans la liste.

Fonctions de la lubrification :

- Réduction des frottements et de l’usure

- Évacuation de la chaleur due au frottement

- Prolongation de la durée de vie des roulements

- Prévention de la rouille

- Protection contre la pénétration de corps étrangers

Une lubrification optimale est la condition sine qua non pour une longue durée de vie des roulements.

Le choix du lubrifiant

Selon le roulement, la méthode de lubrification varie entre la graisse et l’huile. Il faut également veiller à ce qu’il n’y ait ni trop, ni trop peu de lubrifiant dans le roulement. Saviez-vous que, statistiquement, les problèmes de lubrification sont la principale cause de défaillance des roulements ?

La méthode de lubrification choisie doit être adaptée aux conditions de fonctionnement (notamment à la vitesse et à la température de fonctionnement du roulement) afin de garantir l‘efficacité maximale de la lubrification. Il est également important que le lubrifiant utilisé soit de qualité et que sa quantité présente dans le roulement soit correcte. Une autre condition essentielle est que le roulement soit conçu de manière à empêcher la pénétration de corps étrangers et, en même temps, la fuite du lubrifiant. Pour cela, les fabricants de roulements comme NTN proposent pour certaines séries une étanchéité intégrée. Une autre possibilité consiste à assurer l’étanchéité à l‘extérieur des roulements. Différents types d’étanchéité sont disponibles. Lors du choix du type d’étanchéité, il faut tenir compte de la modification éventuelle de la vitesse limite qui en résulte (chaleur due au frottement de l’étanchéité).

| Lubrification à la graisse | Lubrification à l’huile | |

| Manipulation | Très bonne | Acceptable |

| Fiabilité | Bien | Très bonne |

| Evacuation de la chaleur | Inadaptée | Bien* |

| Types de joints | Bien | Acceptable |

| Pertes dues aux frottements | Bien | Bien |

| Impact environnemental | Bien | Acceptable |

| Hautes vitesses de rotation | Acceptable | Bien |

Le choix du lubrifiant doit toujours être pesé. Il n’y a pas de méthode de lubrification idéale, chacune ayant ses avantages et ses inconvénients.

* Circuit d’huile nécessaire

Lubrification à la graisse

La graisse est d’une part le lubrifiant le plus répandu, et d’autre part, relativement simple et peu coûteuse à mettre en œuvre. Les propriétés de toutes les graisses sont principalement déterminées par l’huile de base utilisée et la combinaison d’épaississants avec différents additifs. Les huiles de base utilisées peuvent être des huiles minérales, des huiles synthétiques, comme l’huile d’ester et l’huile d’hydrocarbure synthétique, mais aussi des huiles essentielles. On distingue les graisses avec une huile de base peu visqueuse, qui conviennent pour les basses températures et les vitesses élevées, et les graisses avec une huile de base très visqueuse. Ces dernières sont utilisées pour des applications à hautes températures et à fortes charges. Les épaississants ajoutés à l’huile de base peuvent être classés en deux types : les savons métalliques et les savons non-métalliques. Les différentes propriétés spécifiques d’une graisse, telles que la plage de températures limites, la stabilité mécanique, la résistance à l’eau, etc. dépendent principalement du type d’épaississant utilisé. Selon l’utilisation prévue, différents additifs sont ajoutés à la graisse afin d‘améliorer ses propriétés.

Les additifs habituels sont les antioxydants, les additifs haute pression (additifs EP), les antirouilles et les anti-corrosions.

La quantité de graisse utilisée pour remplir le roulement dépend de la vitesse de rotation. Toutefois, la quantité de graisse à utiliser dans les conditions de fonctionnement dépend généralement de plusieurs autres facteurs liés à la taille et à la forme du logement, à l’espace disponible et au type de graisse utilisé. En règle générale, pour la plupart des applications, les roulements doivent être remplis à hauteur de 30 à 40 % de l’espace libre et le logement à hauteur de 30 à 60 %. Pour les vitesses élevées et les faibles variations de température, il est conseillé d’utiliser une quantité de graisse réduite. Une quantité de graisse trop importante peut en effet entraîner une hausse de la température, ce qui ramollit la graisse et par conséquence provoquer sa fuite. L’oxydation et la détérioration peuvent en outre entraîner une diminution de l’effet lubrifiant.

Lors de l’utilisation d’une lubrification à la graisse, il est extrêmement important de respecter les fréquences de regraissage, la capacité de lubrification d’une graisse diminuant avec le temps. Cela signifie que les roulements doivent être regraissés à des intervalles déterminés. Ces intervalles de regraissage ne sont pas uniformes, car ils dépendent du type de graisse, du type de roulement, des températures et de la vitesse de rotation. Il est également possible d’effectuer un seul remplissage de graisse (graissage à vie) lorsque l’intervalle de regraissage est supérieur à la durée de vie d’un roulement, par exemple, ou lorsque le roulement est un roulement étanche et que le regraissage serait trop coûteux. En ce qui concerne la miscibilité de différentes graisses, il convient de respecter les indications du fabricant. En règle générale, le mélange n’est pas une bonne idée en raison des différences entre les substances de base et les additifs des différentes graisses, car il existe un risque de réaction chimique entre les différents composants.

Lubrification à l'huile

L’alternative la plus courante à la lubrification à la graisse est la lubrification à l’huile. C’est le choix idéal, mais aussi le plus cher, et il est préféré à la lubrification à la graisse, surtout pour les roulements à contact linéaire. La lubrification à l’huile est principalement utilisée dans les applications où la chaleur générée doit être évacuée du roulement et dissipée vers l’extérieur. Parallèlement, l’étanchéité et la filtration de l’huile sont souvent très importantes, ce qui implique une conception plus complexe. Dans les roulements, des huiles minérales telles que l’huile pour machines, l’huile pour broches ou l’huile pour turbines sont utilisées dans la plage de température de -30°C à 150°C. En dehors de cette plage, les roulements sont lubrifiés avec des huiles synthétiques (huile ester, huile silicone, huile fluorée). Tel que pour les graisses, il convient généralement, soit d’éviter de mélanger différentes huiles, soit de procéder à une analyse détaillée de leur compatibilité. La viscosité cinématique est un aspect central dans le contexte des huiles lubrifiantes. La viscosité v d’une huile est une mesure de son pouvoir lubrifiant.

| Type de roulement | Viscosité cinématique t mm2/s |

| Roulements à billes, roulements à rouleaux cylindriques, roulements à aiguilles | ≥13 |

| Roulements à rotule sur rouleaux, roulements à rouleaux coniques, butées à aiguilles | ≥20 |

| Butées à rotule sur rouleaux | ≥30 |

En général, on utilise des huiles à viscosité plus élevée pour les roulements à rouleaux que pour les roulements à billes, car les premiers tournent à des vitesses plus faibles et supportent des charges plus lourdes.

Il faut si possible procéder à une lubrification complète de type élasto-hydrodynamique (EHD), qui conduit à une séparation complète des surfaces. On peut par exemple comparer la rotation des corps roulants sur le chemin de roulement, à un skieur nautique qui a besoin d’une vitesse minimale pour réaliser un déplacement à ski sur l’eau, au lieu de couler. Le pouvoir lubrifiant de l’huile ne doit pas être trop élevé ni trop faible, car si le film d’huile est absent ou trop mince, les dommages sur le chemin de roulement ne se font généralement pas trop attendre.

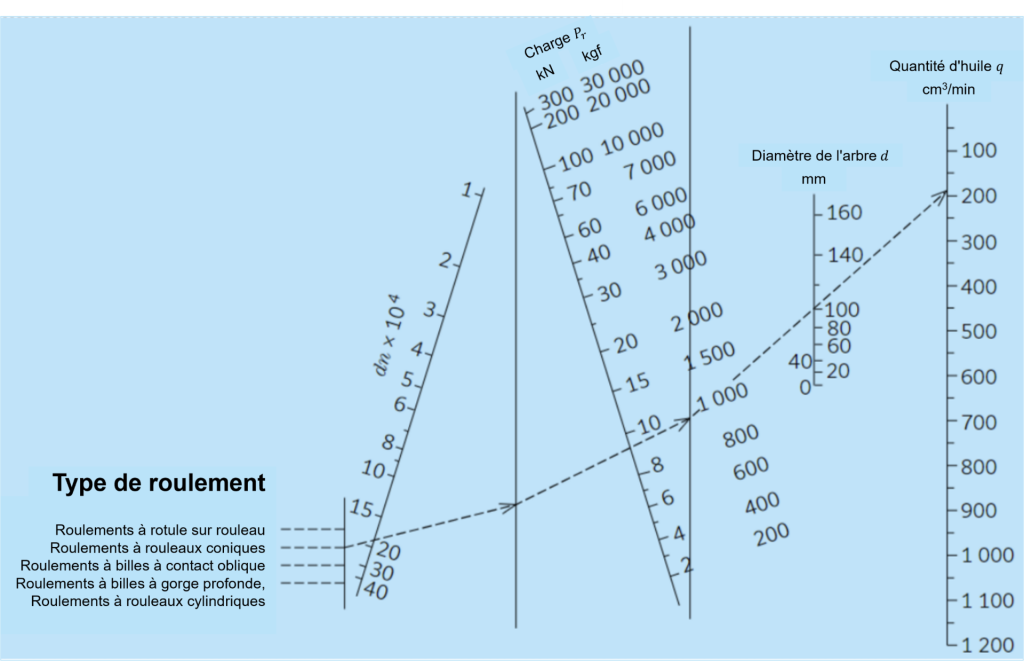

La formule 6 est utilisée pour calculer la quantité d’huile nécessaire.

Formule 6

Q = K x q

Q -> Quantité d’huile par roulement cm3/min

K -> Facteur d’augmentation admissible de la température de l’huile

q -> Quantité de lubrifiant selon le diagramme

C’est la clé pour déterminer la quantité d’huile nécessaire : le facteur d’augmentation admissible de la température de l’huile est multiplié par la quantité de lubrifiant.

La quantité d’huile est calculée afin de garantir que la chaleur dissipée par l’huile de lubrification corresponde à peu près à la quantité de chaleur générée par le roulement et son environnement. Dans la pratique, la quantité calculée est ensuite multipliée par un facteur de sécurité de 1,5 à 2,0, car la chaleur émise par le logement varie selon sa conception.

Ce diagramme montre la méthode de calcul de la quantité d’huile. La quantité de lubrifiant varie selon le type de roulement. Méthode : on commence à gauche par le type de roulement et on parcourt ensuite le diagramme à l’aide des paramètres dn, Pr et d (de gauche à droite). Le point d’intersection avec la ligne verticale sans échelle représente toujours le nouveau point de départ.

Un contrôle régulier de la quantité et de la pureté de l’huile est indispensable. Les intervalles de remplacement de l’huile de lubrification dépendent des conditions de fonctionnement, de la quantité et du type d’huile. En règle générale, l’huile doit être remplacée une fois par an lorsque la température de fonctionnement est inférieure ou égale à 50°C et tous les trois mois, lorsque la température est comprise entre 80 et 100°C. En outre, il faut tenir compte du fait que la durée de vie du lubrifiant diminue approximativement de 50 % tous les 10°C à partir de 80°C. Il est donc important d’utiliser des lubrifiants de qualité.

Lubrification solide

Dans des cas particuliers, par exemple lorsqu’une lubrification à la graisse ou à l’huile n’est pas possible, des lubrifiants solides sont également utilisés. Le lubrifiant solide se compose d’une huile, qui a la même viscosité qu’une huile classique, et d’un polyéthylène à teneur ultra haute en polymère. Les deux composants sont mélangés dans une phase liquide. Après avoir été chauffée et refroidie, cette substance se solidifie, de sorte qu’une grande quantité de lubrifiant est absorbée dans la structure polymère. Même en cas de fortes vibrations ou de centrifugation, le lubrifiant ne s’échappe donc pas du roulement en rotation. La lubrification solide est utilisée dans les applications où la pollution peut pénétrer dans le roulement ou lorsque le roulement est soumis à des lavages. La saleté est ainsi bloquée par le lubrifiant solide, étant donné que celui-ci remplit l’espace libre du roulement. La lubrification solide est notamment utilisée dans l’industrie alimentaire, où un lubrifiant qui s’échappe risquerait de contaminer les aliments. Jusqu’ici, c’est plutôt avantageux, non ? Cependant, la lubrification solide n’est pas adaptée aux applications à vitesse élevée en raison du frottement accru dans le roulement. C’est pourquoi il est indispensable de veiller aux vitesses de rotation recommandées.

La valeur kappa

Pour conclure ce chapitre, voici quelques mots sur la valeur kappa, un autre paramètre important dans le domaine de la lubrification. Il doit être déterminé en fonction du lubrifiant et des conditions de fonctionnement, et il est en même temps nécessaire pour déterminer le facteur aISO coefficient déterminant de la durée de vie modifiée pour les conditions de fonctionnement d’un roulement. La valeur Kappa représente le rapport de viscosité entre la viscosité cinématique réelle v et la viscosité nominale v1, et décrit les conditions de lubrification d’un roulement en fonctionnement, selon le type de roulement, sa taille, le lubrifiant, la vitesse de rotation et la température.

La valeur kappa peut être divisée en trois conditions de lubrification. Pour une valeur de κ ≤ 0,1 il y a lubrification limite. Il ne se forme pas de film lubrifiant porteur, ce qui entraîne un contact entre les corps solides et une augmentation du frottement ou de l’usure. Lorsque la valeur kappa est de 0,1 < κ ≤ 4 on parle de frottement mixte. En raison de l’épaisseur toujours insuffisante du film lubrifiant, il y a toujours un contact métal/métal partiel, de sorte que les zones en pointes de la rugosité s‘entrecroisent de manière aléatoire. Dans ce cas, le frottement est toutefois déjà réduit. Ce n’est qu’à κ > 4 que l’on a ce que l’on appelle une lubrification complète et donc un film lubrifiant qui sépare complètement les surfaces de contact.

Vous pourriez également être intéressé par

Calcul de la durée de vie

Zut – le roulement est endommagé ! Si vous considérez que les roulements sont soumis à une pression et à un cisaillement continus, cela n’a

Détail des différents types de roulements

Si vous avez jeté un coup d’œil à notre article sur les bases des roulements, vous savez probablement déjà que les roulements peuvent être divisés

Étanchéité

Lors de la conception d’un roulement, le thème de l’étanchéité vous accompagne toujours. Dans ce qui suit, il sera question des concepts d’étanchéité internes et