Avez-vous déjà jeté un coup d’œil à notre chapitre sur la conception et la fonction? Peut-être vous êtes-vous demandé en quoi étaient faits les roulements. Vous trouverez ici des réponses à ces questions ainsi que d’autres informations générales sur la fabrication des roulements.

Matériaux : corps roulants et bagues de roulement

Dans la plupart des cas, les corps roulants et les bagues de roulement sont en acier à roulement. Celui-ci est normalisé sous le nom 100Cr6. L’acier utilisé est de la plus haute qualité et ne peut contenir que les plus petites inclusions métalliques. Une autre exigence importante : le matériau doit être capable de supporter des charges élevées. C’est la seule façon de garantir que les roulements conserveront précision et haute qualité de rotation. Les matériaux à partir desquels les bagues et les corps roulants sont fabriqués doivent également être d’une dureté élevée après usinage. Ils doivent également avoir une bonne résistance à la fatigue, à l’usure ainsi qu’une précision dimensionnelle parfaite. Chez NTN au Japon, on utilise l’acier à roulements japonais, désigné « SUJ2 » (équivalent à 100Cr6).

De nos jours, les corps roulants peuvent également être en céramique. Cela offre divers avantages. Par exemple, ceux-ci sont plus légers que ceux en acier, ce qui réduit les forces centrifuges et donc cela engendre une meilleure efficacité énergétique. Les corps roulants en céramique sont donc utilisés à des vitesses très élevées et conviennent également aux températures de fonctionnement froides ou extrêmement élevées. Un autre avantage des corps roulants en céramique est qu’ils empêchent le passage du courant électrique à travers le roulement car ils ne sont pas conducteurs. Les bagues de roulement peuvent également être en céramique, mais cela est très rare et uniquement nécessaire pour des applications spéciales avec des températures extrêmes.

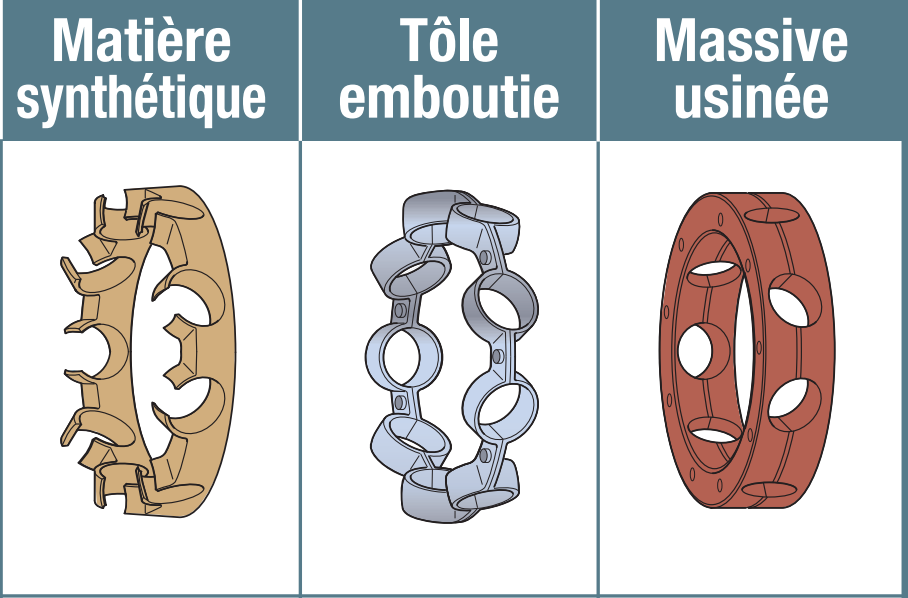

Matériaux : cage

En ce qui concerne les cages, on notera qu’elles doivent avoir une résistance suffisante pour pouvoir absorber les vibrations et les charges. De plus, les matériaux de la cage doivent avoir un faible coefficient de frottement, être légers et pouvoir résister aux températures générées par le roulement. Les roulements de petite et moyenne taille sont généralement équipés de cages en tôle d’acier, tandis que les grands roulements sont plutôt équipés de cages massives, principalement en laiton. Par rapport aux cages tôle en acier, les cages en laiton sont adaptées aux fortes vibrations et peuvent supporter des charges plus importantes lors de l’accélération et de la décélération des corps roulants. De plus, des cages en plastique sont également utilisées. Ces cages sont bien adaptées aux fortes vibrations et se caractérisent par le fait que leur frottement, leur température et le bruit généré sont globalement faibles.

| Matériau de la cage | Avantages et inconvénients |

| Tôle d’acier | Avantages : elle ne limite pas la température de fonctionnement du roulement, économique Inconvénients : non adaptée aux applications vibrantes |

| Laiton | Avantages : pas de limite en température, adapté aux applications vibrantes, bonne résistance aux fortes accélérations Inconvénients : cher |

| Plastique | Avantages : souple et adapté aux fortes vibrations, à basse température et à la génération de bruit, à faible frottement Inconvénients : température de fonctionnement limitée |

Vous trouverez ici un aperçu des avantages et des inconvénients des trois principaux matériaux de cage.

Fabrication des bagues de roulement

Ce ne sont pas seulement les matériaux utilisés dans la production des roulements, mais aussi la façon dont ils sont fabriqués qui est intéressante. La matière première, sous forme de tubes ou de barres, est utilisée pour la fabrication des bagues de roulement. Celles-ci peuvent être usinées ou mises en forme. En usinage, les bagues sont grossièrement puis finement usinées à froid par une opération de décolletage. La mise en forme des bagues est divisée en deux procédés : par forgeage ou par roulage. En forgeage, une ébauche préalablement chauffée est mise en forme sous presse. En roulage, le matériau, encore chaud, est mis en forme en le tournant à l’aide d’un outil de roulage. Une fois que les bagues en acier ont été mises en forme en utilisant l’une des deux méthodes, elles sont d’abord chauffées à haute température pour modifier leur structure lors du processus d’austénitisation. Ensuite, les bagues de roulement sont trempées. L’objectif est que les bagues atteignent la dureté souhaitée. Dans la troisième étape, pendant le revenu, l’acier est chauffé à nouveau pour réduire les contraintes résiduelles qui se sont développées dans le matériau. Pour obtenir la géométrie finale, les bagues de roulement sont ensuite rectifiées afin que leurs diamètres soient amenés à la taille souhaitée et que les pistes de roulement soient parfaitement usinées.

Fabrication des corps roulants

L’acier sous forme de bobines de fil est utilisé comme matière première pour les corps roulants. L’ébauche, comme on l’appelle, est coupée à la longueur souhaitée, pressée, poinçonnée et emboutie avant d’être mise en forme ronde grâce à une opération de tonnelage. Les corps roulants sont également soumis au même traitement thermique que les bagues de roulement. La géométrie des billes est ensuite atteinte en les rectifiant en plusieurs étapes. Dans la dernière étape, les corps roulants sont inspectés, triés et conditionnés.

Fabrication des cages

Le processus de production des cages en tôle d’acier peut être décrit comme suit : une feuille d’acier est découpée et emboutie de manière à créer des alvéoles pour y placer les corps roulants. La cage se compose de deux moitiés. Une fois les billes insérées et positionnées entre les bagues de roulement, les deux moitiés de cage sont assemblées par soudure par points ou par rivetage.

| Matériaux | Composants | Avantages et inconvénients |

| Acier | Bagues de roulement, corps roulants | Avantages : résiste à des charges élevées et aux chocs, peu sensible à la rupture, plus silencieux que la céramique Inconvénients : poids élevé et vitesses limites faibles, ne convient pas aux températures supérieures à 120 ° C en standard sans traitement thermique spécial |

| Céramique | Bagues de roulement, corps roulants | Avantages: plus léger que l’acier et vitesses limites plus élevées, adapté à une utilisation à des températures froides et chaudes Inconvénients: moins tolérant aux charges et aux chocs élevés, génération de bruit plus élevée que l’acier, relativement coûteux |

Le type d’application ainsi que les avantages et les inconvénients de l’acier et de la céramique peuvent être trouvés ici.

Vous trouverez ici un aperçu des différentes étapes du processus de fabrication des roulements.

Plus d’informations sur roulement-savant.fr

Vous en savez maintenant plus sur les matériaux et la fabrication des roulements. Si vous souhaitez aller plus loin, vous pouvez vous renseigner sur les différents types de roulements, la sélection du bon roulement ou la conception des montages de roulements sur roulement-savant.fr.

Vous pourriez également être intéressé par

Calcul de la durée de vie

Zut – le roulement est endommagé ! Si vous considérez que les roulements sont soumis à une pression et à un cisaillement continus, cela n’a

Conception et fonction

Composants des roulements Les bases de la technologie du roulement sont sa conception et sa fonction. Pour vous aider à démarrer tranquillement, vous apprendrez tout

Détail des différents types de roulements

Si vous avez jeté un coup d’œil à notre article sur les bases des roulements, vous savez probablement déjà que les roulements peuvent être divisés